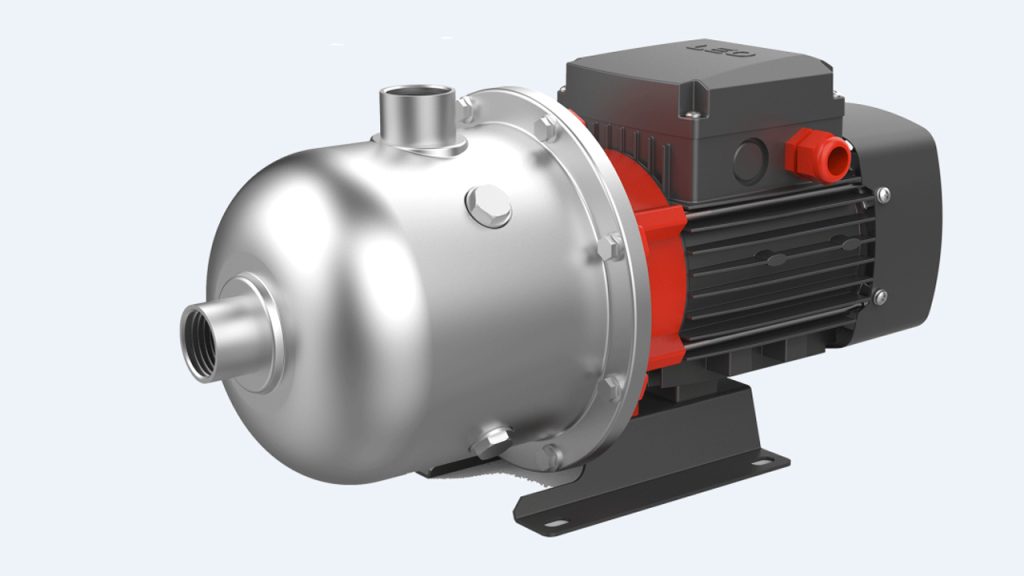

پمپهای سانتریفیوژ بهعنوان یکی از پرکاربردترین انواع پمپهای دینامیکی در صنایع نفت و گاز، پتروشیمی، آب و فاضلاب و نیروگاهی نقش حیاتی ایفا میکنند. با وجود کارکرد نسبتاً ساده، شکست یا عملکرد نامناسب این پمپها میتواند به توقف خطوط تولید، اتلاف انرژی و خسارات مالی سنگین منجر شود. در این مقاله، مشکلات معمول پمپهای سانتریفیوژ را از نظر مکانیکی، هیدرولیکی، الکتریکی و نگهداری بررسی کرده و برای هر یک راهحلهای عملیاتی و مهندسی ارائه میدهیم.

۱- لرزش و صدای غیرعادی

لرزش بیش از حد و صدای ناهنجار یکی از رایجترین نشانههای بروز مشکل در پمپهای سانتریفیوژ است. این پدیده معمولاً به دلایل زیر اتفاق میافتد:

- بالانس نامناسب پروانه یا شافت

- خرابی یا سایش بلبرینگها و یاتاقانها

- کوپلینگ غیراستاندارد یا غلط تنظیمشده

راهحل:

- انجام بالانس دینامیکی پروانه و شافت با دستگاه بالانسرینگ یا بالانس U-شکل

- بازرسی دورهای بلبرینگ و تعویض بهموقع با قطعات اصلی یا OEM

- تنظیم دقیق کوپلینگ و نصب اسپیسینگ مناسب بین پمپ و موتور

۲- افت فشار خروجی یا کاهش دبی

وقتی پمپ توانایی ارسال سیال به فشار یا دبی تعیینشده را ندارد، بازده سیستم کاهش مییابد و ممکن است نقاط بهرهوری (BEP) جابهجا شوند. عوامل مؤثر عبارتاند از:

- گرفتگی پروانه، فیلتر یا خطوط مکش

- خوردگی یا سایش داخلی بدنه و والوشیت

- مسدودشدن خط تخلیه

راهحل:

- پاکسازی منظم فیلترها، صافیها و خطوط مکش

- استفاده از پوششهای مقاوم در برابر خوردگی (پلیمری یا کروم سخت) در مناطق دارای جریان خشن

- طراحی مجدد والوشیت یا تعویض قطعات فرسوده بر اساس نقشه سازنده

۳- گرمایش بیش از حد و افزایش دمای کاری

داغ شدن بیش از حد محفظه و یاتاقان پمپ منجر به تغییر خواص سیال، کاهش ضخامت فیلم روغنی و در نهایت قفل شدگی یاتاقان میشود. دلایل معمول این اتفاق عبارتاند از:

- ناکافی بودن سیستم روانکاری یا استفاده از روغن نامناسب

- نارسایی سیستم خنککننده (در مدلهای آبخنک یا هواخنک)

- بارگذاری بیش از ظرفیت طراحی

راهحل:

- انتخاب روغن یا گریس مطابق با دمای کاری و توصیه سازنده

- بهبود تهویه و یا افزایش توان خنککننده سیستم

- بررسی نمودار بار-دبی پمپ و اجتناب از کارکرد در ناحیه راندهی بالا (HI) یا خیلی پایین (LL)

۴- نشت سیال از آببند و مهروموم

نشتی در پمپهای سانتریفیوژ میتواند از محل مهروموم مکانیکی (Mechanical Seal)، گسکت فلنجها یا آببند پمپی رخ دهد. نشتی موجب آلودگی محیط و هدررفت سیال میشود. علل رایج به شرح زیر است:

- سایش یا خرابی سطح آببند مکانیکی

- فشار بالای کاری فراتر از فشار طراحی مهروموم

- نصب نامناسب گسکت یا بلندی شافت

راهحل:

- استفاده از آببند مغناطیسی (Magnetic Seal) در محیطهای خورنده و انفجاری

- طراحی کاهنده فشار (Seal Flush Plan) برای مهرومومهای مکانیکی

- نصب دقیق گسکتهای با کیفیت و فشردهسازی مناسب فلنجها با گشتاور استاندارد

۵- پدیده کاویتاسیون

کاویتاسیون زمانی رخ میدهد که فشار موضعی در نقطه مکش به زیر فشار بخار سیال فرو میریزد و حبابهای بخار شکل میگیرند. برخورد این حبابها با سطوح پروانه، خوردگی و ضربههای مکانیکی شدیدی ایجاد میکند. عوامل اصلی عبارتاند از:

- ناکافی بودن ارتفاع مکش مفید (NPSH)، یعنی NPSHa کمتر از NPSHr

- دمای بالای سیال و نزدیکشدن به نقطه جوش

- جریان نامتقارن یا سرعت بالا در ورودی

راهحل:

- افزایش فشار ورودی با نصب مخزن تغذیه در ارتفاع مناسب

- کاهش دمای سیال یا پیشسردسازی با مبدل حرارتی

- بهینهسازی طراحی ورودی پوسته و استفاده از آستر ضدکاویتاسیون

۶- خوردگی و سایش پروانه و پوسته

حضور ذرات معلق، سیالات خورنده یا سیالات دارای pH نامناسب در جریان لولهکشی، به مرور باعث خوردگی شافت، پروانه و پوسته پمپ میشود. این فرایند عملکرد هیدرولیکی را مختل و عمر قطعات را کاهش میدهد. علل اصلی:

- عدم استفاده از متریال مقاوم در برابر محیط خورنده

- نبود پیشتصفیه برای حذف ذرات جامد

- کارکرد در محدوده دمایی فراتر از تحمل متریال

راهحل:

- انتخاب آلیاژهای مقاوم مانند Duplex یا سوپر داپلکس برای پروانه و پوسته

- نصب صافیها و فیلترهای مناسب قبل از پمپ

- اجرای پوششهای مقاوم (پلیاورتان، کروم سخت یا تفلون)

۷- خرابی الکتروموتور و مشکلات برق

اختلال در منبع تغذیه و موتور میتواند به توقف ناگهانی یا ناپایداری دور منجر شود. علل متداول:

- نوسان ولتاژ یا قطعی فازها

- بارگذاری بیش از حد و کارکرد طولانی در نقطهای با گشتاور بالا

- خنککاری نامناسب موتور

راهحل:

- بهرهگیری از راهانداز نرم (Soft Starter) یا درایو فرکانس متغیر (VFD)

- کنترل جریان و گشتاور ورودی با کلیدهای حفاظتی

- بهبود سیستم تهویه موتور و تمیزکاری دورهای فیلتر هوا

۸- مشکلات هیدرولیکی ناشی از انتخاب نادرست منحنی عملکرد

گاهی پمپ خریداریشده، در نقطهای خارج از گستره بهینه خود (Best Efficiency Point) کار میکند که منجر به مصرف انرژی بالا، ارتعاش و کاهش عمر قطعات میشود. این اشتباه در محاسبه دبی و هد مورد نیاز اتفاق میافتد. راهحلها عبارتاند از:

- بازنگری محاسبات سیستم لولهکشی و افت فشار

- انتخاب پمپ با منحنی عملکرد هماهنگ با نیاز واقعی (Head–Flow Curve Match)

- نصب ولوهای کنترل دبی و هد برای تعدیل شرایط

۹- نگهداری ناکافی و فقدان برنامه پیشگیرانه

عدم برنامهریزی سرویسهای دورهای باعث تجمع خطاهای کوچک و بروز خرابیهای بزرگ میشود. نگهداری درست، عمر اقتصادی پمپ و قابلیت اطمینان را بهطور چشمگیری افزایش میدهد. مؤثرترین راهحلها:

- تدوین چکلیست سرویس شامل تعویض روغن، بازرسی بلبرینگ و بالانس روتور

- ثبت گزارش فعالیتها، زمان تعمیرات و قطعات مصرفشده

- آموزش مستمر اپراتورها برای شناسایی نشانههای اولیه خرابی

۱۰- نکات اجرایی برای افزایش طول عمر پمپ

برای بهبود پایایی و کاهش بروز مشکلات، میتوان از اصول زیر بهره برد:

- نصب ارتعاشسنج و مانیتورینگ بلادرنگ ارتعاشات و دما

- استفاده از شفتلاین دقیق برای کوپلینگ و تراز صحیح پمپموتور

- بهکارگیری قطعات اصلی و استاندارد، اجتناب از جایگزینی با قطعات ناهمگون

- حفظ دما و فشار در محدودههای توصیهشده توسط سازنده

جمعبندی

رفع مشکلات پمپهای سانتریفیوژ نیازمند نگاه جامع به جنبههای مکانیکی، هیدرولیکی و الکتریکی است. درک عمیق از علل اصلی لرزش، افت دبی، کاویتاسیون و خوردگی، امکان تدوین راهحلهای مهندسی و عملیاتی مناسب را فراهم میسازد. برنامهریزی نگهداری پیشگیرانه، انتخاب متریال و طراحی صحیح تجهیزات جانبی، از کلیدهای تضمین پایداری و کارآمدی این پمپها در خطوط تولید مختلف است. با اجرای راهکارهای ارائهشده، میتوانید هزینههای تعمیرات و توقف تولید را به حداقل رسانده و عمر مفید تجهیزات را بهطور چشمگیری افزایش دهید.