پمپهای سانتریفیوژ از پرکاربردترین تجهیزات انتقال سیالات در صنایع گوناگون به شمار میآیند. طراحی ساده، هزینه نگهداری پایین و توانایی دستیابی به دبی و هدهای مختلف، این پمپها را در رأس گزینههای مهندسان قرار داده است. تنوع ساختاری و کاربری پمپهای سانتریفیوژ به حدی است که تقریباً برای هر فرآیندی در حوزه نفت، گاز، نفتگاز، پتروشیمی، آب و فاضلاب، صنایع غذایی و بهداشتی مدلی مناسب وجود دارد.

انتخاب نوع صحیح پمپ سانتریفیوژ میتواند بهرهوری سیستم را به میزان قابلتوجهی افزایش دهد و در هزینههای عملیاتی و مصرف انرژی صرفهجویی کند. در ادامه به معرفی انواع مختلف این پمپها و موارد کاربرد، مزایا و معایب هریک میپردازیم.

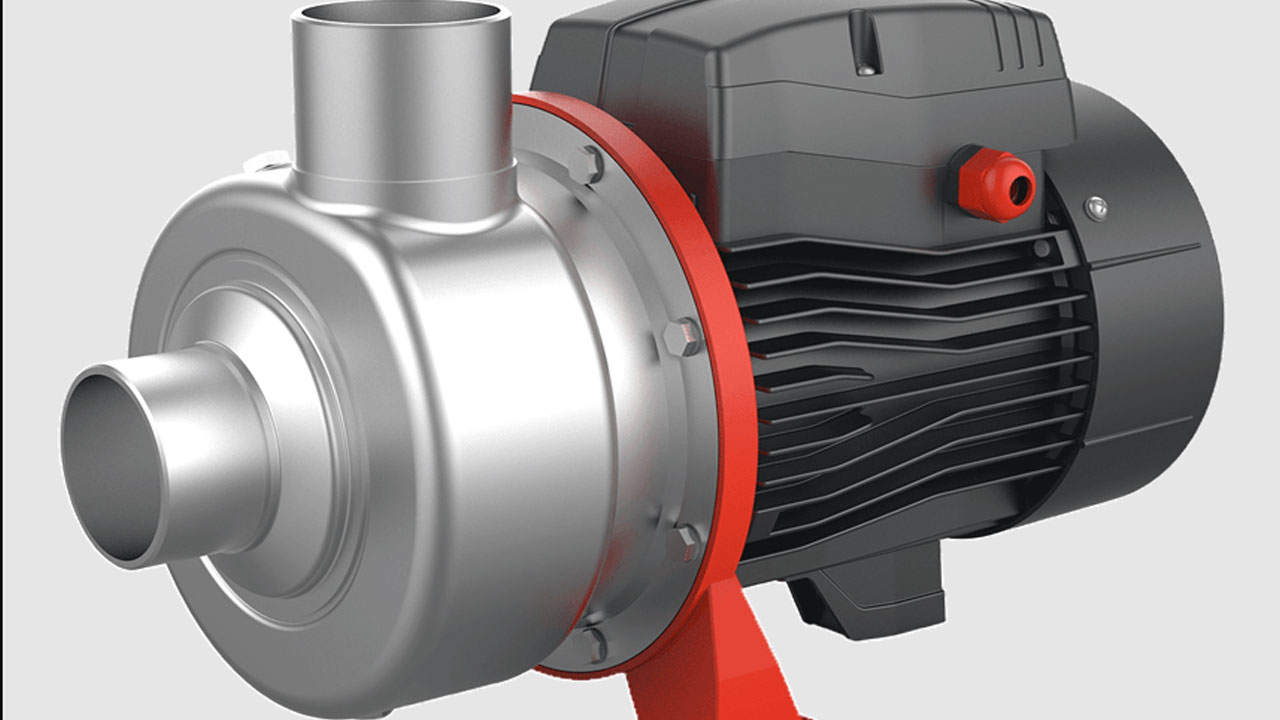

اصول عملکرد پمپ سانتریفیوژ

اساس کار پمپ سانتریفیوژ بر ایجاد نیروی گریز از مرکز درون پروانه دوار استوار است. سیال از مرکز پروانه (دهانه ورودی) وارد شده و با چرخش پروانه به سمت محیط خارجی (دهانه خروجی) پرتاب میشود. انرژی جنبشی سیال در اثر این جابجایی افزایش یافته و در پرلولهها به انرژی فشار تبدیل میشود. سادهبودن ساختار، حرکت یکنواخت و قابلیت تنظیم دبی با تغییر دور موتور، از مزایای بارز این مکانیزم است.

طبقهبندی کلی پمپهای سانتریفیوژ

طبقهبندی پمپهای سانتریفیوژ معمولاً بر اساس پارامترهای زیر انجام میگیرد:

- تعداد مراحل (تکمرحلهای یا چندمرحلهای)

- جهت نصب (افقی یا عمودی)

- نوع پروانه (بسته، نیمهباز یا باز)

- نوع مکش (غیرخودمکش یا خودمکش)

- کاربرد (صنعتی، بهداشتی، شیمیایی و غیره)

- جنس بدنه و پروانه (چدن، استیل، آلیاژ خاص)

پمپهای تکمرحلهای

پمپ تکمرحلهای دارای یک پروانه و یک محفظه است که برای انتقال سیالات با دبی بالا و هد متوسط مناسب هستند. سادگی طراحی، هزینه ساخت کم و نگهداری آسان از ویژگیهای برجسته این نوع پمپ محسوب میشوند. اغلب در تأمین آب، سیستمهای آتشنشانی و گردش آب در تأسیسات سرمایش بهکار میروند. نقطه ضعف این مدل، محدودیت هد قابلدستیابی نسبت به پمپهای چندمرحلهای است.

پمپهای چندمرحلهای

در پمپهای چندمرحلهای، چندین پروانه پشت سر هم قرار گرفتهاند تا هدهای بالاتری ایجاد کنند. این طراحی امکان پمپاژ سیالات تا فشارهای بالا را فراهم میآورد و در مصارفی مانند تغذیه دیگهای بخار و سیستمهای تزریق نفت در چاهها کاربرد دارد. هر مرحله سطح نسبی فشار را افزایش میدهد و میتوان بسته به نیاز، تعداد مراحل را تنظیم کرد. مصرف انرژی کمتر و راندمان بالاتر در فشارهای زیاد از مزایای اصلی این دسته است.

پمپهای افقی

در پمپهای افقی، محور پروانه به صورت افقی قرار میگیرد و موتور بالادست یا روبروی آن نصب میشود. این نوع پمپ به دلیل سهولت نصب، سرویس و تعویض مکانیکال سیل، در بسیاری از صنایع متداول است. از معایب آن میتوان به نیاز به فضای افقی وسیع و ریسک نشتی در راستای محور اشاره کرد. لیکن کارکرد پایدار و قیمت تمامشده مناسب، آن را به گزینه اول بسیاری از پروژهها تبدیل کرده است.

پمپهای عمودی

پمپهای عمودی دارای محور عمودی بوده و موتور بالای مجموعه قرار میگیرد. این طراحی موجب اشغال فضای کمتر افقی میشود و در چاهها، مخازن یا کفچاهها قابل نصب است. از پمپهای عمودی برای انتقال سیالات با سطح مایع پایین و در شرایطی که دسترسی محدود است بهره میگیرند. اما تعمیر و نگهداری سیستم آببندی (مکانیکال سیل یا پکینگ) در این پمپها مستلزم دقت و مهارت بالاتری است.

پمپ با پروانه بسته

پروانه بسته دارای دو دیسک کناری است که تیغهها را احاطه میکنند. این ساختار از قاچخوردگی و آشفتگی جریان جلوگیری کرده و راندمان بالایی ایجاد میکند. در سیالات تمیز و بدون ذرات معلق که فرسایش قطعات مد نظر است، این نوع کاربرد فراوان دارد. معایب آن شامل حساسیت به ذرات جامد ریز و نیاز به آببندی دقیق میشود.

پمپ با پروانه نیمهباز

پروانه نیمهباز تنها یک دیسک دارد و از سمت دیگر باز است. در اثر این طراحی، امکان عبور ذرات بزرگتر وجود دارد و بسته به نیاز، عرض پروانه قابل افزایش است. در کاربردهایی مانند انتقال آب کمی دارای ذرات معلق، مواد شیمیایی و صنایع غذایی که ذرات سبک دارند، کارکرد مناسبی ارائه میدهد. اما راندمان آن نسبت به پروانه بسته کمتر است.

پمپ با پروانه باز

در پروانه باز هیچ دیسکی اطراف تیغهها وجود ندارد. این ویژگی عبور ذرات درشت تا حدی مانند یک شبکه باز را تسهیل میکند. این نوع برای سیالات حاوی الیاف یا ذرات درشت مثل فاضلابهای صنعتی و کشاورزی مناسب است. نصب و تمیزکاری آسان است، اما به دلیل آشفتگی جریان و نشت بیشتر، راندمان کلی کمتر از انواع بسته و نیمهباز است.

پمپ خودمکش

پمپ خودمکش (Self-Priming) پس از راهاندازی قادر به مکش هوا و سیال مخلوط است تا پر شدن مجرای مکش را تضمین کند. این ویژگی کاربرد ویژهای در مواقعی دارد که خطوط مکش هواگیری شده یا با هوای زیاد همراه هستند. نمونههای خودمکش انتخاب مناسبی برای فاضلابهای شهری، تخلیه استخرها و مخازن هستند. عملکرد مطمئن حتی در شرایط کمآبی از مزایای شاخص این گروه است.

پمپهای غوطهور

در پمپهای غوطهور موتور و پروانه به صورت یکپارچه درون سیال فرو رفتهاند. این طراحی مشکلات آببندی شفت را تا حد زیادی مرتفع کرده و نیازی به دستگاههای مایعبندی جانبی ندارد. معمولاً در چاههای آب، مخازن و سیستم تخلیه فاضلاب کاربرد دارند. نقطه قوت آنها عملکرد بیصدای موتور و کاهش لرزش است؛ ولی کنترل دمای موتور در عمق زیاد چالشبرانگیز است.

پمپ تغذیه دیگ بخار

برای تأمین آب دیگهای بخار، پمپهای خاص چندمرحلهای با الگویی نسبتاً متمایز بهکار میروند. این پمپها باید در برابر دمای بالا، فشار زیاد و تغییرات لحظهای جریان مقاوم باشند. معمولاً از جنس استیل ضدزنگ یا آلیاژهای خاص برای جلوگیری از خوردگی و رسوب استفاده میشود. راهاندازی پیوسته و مطمئن، امنیت عملکرد سیستم را تضمین میکند.

پمپهای آبرسانی

کاربرد اصلی این پمپها انتقال حجم بالای آب با هد متوسط در سیستمهای شهری و کشاورزی است. مدلهای تکمرحلهای و چندمرحلهای افقی هر دو در این حوزه بهکار میروند. از مزایای آنها میتوان به قیمت تمامشده مناسب، مصرف انرژی بهینه و تعمیرات کمهزینه اشاره کرد. برای مصارف کشاورزی، مقاومت در برابر تغییرات دمایی و کیفیت متوسط سیال اهمیت دارد.

پمپهای شیمیایی

در صنایع شیمیایی، مقاومت در برابر خوردگی و سایش اهمیت بسیار بالایی دارد. پمپهای سانتریفیوژ شیمیایی معمولاً از جنس استیل ۳۱۶، مونل یا آلیاژهای تفلونپوشش داده شده ساخته میشوند. این پمپها میتوانند سیالات خورنده، اسیدها و بازهای قوی را با دبی و هد تعریف شده بدون آسیب جدی منتقل کنند. نکته کلیدی در این گروه، انتخاب آببندی مناسب و کنترل نشتی است.

پمپهای فاضلاب

انتقال فاضلاب به دلیل وجود ذرات درشت، الیاف و گازهای خورنده، چالشهای خاص خود را دارد. پمپهای فاضلاب معمولاً از نوع پروانه باز یا نیمهباز هستند تا گرفتگی ایجاد نشود. بدنه و پروانه از چدن نشکن یا پلیمرهای مقاوم ساخته میشوند. استفاده از سیستمهای خودپاککن یا فلوتر کنترل سطح، طول عمر و عملکرد پایدار را تضمین میکند.

پمپهای بهداشتی

در صنایع دارویی، آرایشی و بهداشتی که حفظ کیفیت سیال امری حیاتی است، از پمپهای سانتریفیوژ بهداشتی بهره میبرند. مشخصات این پمپها شامل سطح صیقلی (Ra پایین)، قابلیت ضدعفونی و نصب سریع برای شستشوی CIP میشود. پروانه و بدنه معمولاً از استیل ۳۰۴ یا 316L ساخته شده و هیچ نقطه مردهای برای تجمع باکتری ندارد.

پمپهای مواد غذایی

انتقال محصولات لبنی، نوشیدنیها یا سسها نیاز به رعایت معیارهای خاصی دارد. پمپهای مواد غذایی با طراحی بدون سوراخ مرده و سطوح صیقلی، در برابر دمای اتاق تا بالا و ویسکوزیتههای مختلف مقاومند. بسیاری از آنها قابلیت بیرونریزی سریع و جدا شدن قطعات برای شستشو را دارند. انتخاب گسکتها و پکینگهای سازگار با مواد غذایی از نکات کلیدی این گروه است.

پمپهای چدنی

پمپهای چدنی به دلیل قیمت مناسب و مقاومت مکانی مناسبی که دارند، در کاربردهای پر فشار متوسط و سیالات کمخورنده استفاده میشوند. ساختار چدن امکان تولید انبوه با هزینه پایین را فراهم میآورد. اما در مواجهه با اسیدها، بازهای قوی و سیالات ساینده مقاومت کمی دارند و در صورت رسوبگذاری نیاز به سرویس و رسوبزدایی مکرر خواهند داشت.

پمپهای استیل

استیل ۳۰۴ و ۳۱۶ مقاومت بسیار بالا در برابر خوردگی، سایش و دماهای متغیر ارائه میدهد. این پمپها برای سیالات خورنده، شیمیایی و بهداشتی ایدهآلند. قیمت اولیه و هزینه ساخت بالاتر از چدن، نقطه ضعف آنها است. با این وجود در مواردی که طول عمر طولانی و نگهداری حداقلی مورد نیاز است، انتخاب اصلی مهندسان خواهند بود.

مزایا و معایب انواع پمپهای سانتریفیوژ

مزایا:

- راندمان بالا در بازه دبی حدودی

- ساختار ساده و قیمت تمامشده معقول

- نگهداری، تعمیر و دسترسی آسان

- قابلیت کاربری گسترده در صنایع مختلف

معایب:

- حساسیت به ذرات جامد و نیاز به فیلتراسیون

- افت راندمان در هدهای خارج از منحنی طراحی

- نیاز به تجهیز آببندی مخصوص برای سیالات خورنده

- امکان کاویتاسیون در شرایط نامناسب مکش

عوامل مؤثر در انتخاب پمپ

برای انتخاب صحیح پمپ سانتریفیوژ باید پارامترهای زیر را در نظر گرفت:

- دبی و هد موردنیاز در نقاط کاری

- ویژگیهای سیال (دما، ویسکوزیته، خورندگی و ذرات معلق)

- شرایط مکش (عمق، تهویه و مسیر لولهکشی)

- محدودیتهای فضایی و نصب

- قابلیت دسترسی و هزینه نگهداری

- استانداردهای صنعتی و بهداشتی مرتبط

نکات نصب و نگهداری

برای دستیابی به طول عمر و عملکرد بهینه پمپهای سانتریفیوژ، موارد زیر را رعایت کنید:

- قرار دادن پایه محکم و تراز دقیق

- راهاندازی با شیرهای کنترلی به روش نرم (Soft Start)

- تهویه کافی موتور و جلوگیری از گرمایش بیش از حد

- تنظیم دورهای آببندی و تعویض مکانیکال سیل

- نظارت بر صدا، لرزش و دمای بدنه

- انجام سرویس پیشگیرانه و روغنکاری منظم یاتاقانها

جمعبندی

پمپهای سانتریفیوژ با انواع ساختاری و کاربردی، نقش حیاتی در صنایع انتقال سیال ایفا میکنند. شناخت دقیق انواع تکمرحلهای، چندمرحلهای، پروانهبسته تا باز، افقی و عمودی، خودمکش و غوطهور، به انتخاب بهینه بر اساس نیازهای عملیاتی منجر میشود. توجه به جنس بدنه و پروانه، شرایط سیال و معیارهای بهداشتی، تضمینکننده عملکرد پایدار و طول عمر تجهیزات خواهد بود. با اتخاذ رویکرد مهندسی دقیق در انتخاب و نگهداری این پمپها، میتوان بهرهوری سیستمهای انتقال سیال را به حداکثر رساند.