پمپ سانتریفیوژ با تبدیل انرژی جنبشی به فشار هیدرولیک، سیال را از طریق نیروی گریز از مرکز انتقال میدهد. مکانیسم کار به این صورت است:

-

ورود سیال: سیال به مرکز پروانه (ایمپلر) وارد میشود.

-

چرخش پروانه: با چرخش پروانه (با سرعت ۵۰۰ تا ۵۰۰۰ RPM)، نیروی گریز از مرکز، سیال را به سمت پرهها پرتاب میکند.

-

تبدیل انرژی: انرژی جنبشی در محفظه حلزونی شکل (ولوت) به فشار استاتیک تبدیل میشود .

اجزای کلیدی: -

شفت (انتقال نیروی موتور)

-

پروانه (افزایش سرعت سیال)

-

محفظه حلزونی (تبدیل انرژی)

-

آببند (جلوگیری از نشت) .

۲. طبقه بندی پمپهای سانتریفیوژ بر اساس معیارهای طراحی

۲.۱. جهت جریان سیال

| نوع پمپ | ویژگیها | کاربردهای شاخص | |

|---|---|---|---|

| شعاعی | خروجی عمود بر محور، فشار بالا | سیستمهای آتشنشانی، تامین آب شهری | |

| محوری | جریان موازی محور، دبی بالا | آبگیری از مخازن، سیستمهای خنککننده | |

| مختلط | ترکیب شعاعی و محوری |

۲.۲. تعداد مراحل (پروانه)

-

تکمرحلهای:

-

مناسب دبی بالا و فشار کم (مثال: آبیاری بارانی).

-

هزینه نگهداری پایین و طراحی ساده .

-

-

چندمرحلهای:

-

چندین پروانه سری شده، فشار را در هر مرحله افزایش میدهند.

-

کاربرد در اسمز معکوس (RO) و سیستمهای بوستر پمپ .

-

۲.۳. طراحی پروانه

-

تکمکشه: ورود سیال از یک سمت (مناسب دبی متوسط).

-

دومکشه: ورود سیال از دو سمت (کاهش NPSH مورد نیاز و افزایش دبی) .

۳. کاربردهای کلیدی در صنایع مدرن

۳.۱. صنعت آب و فاضلاب

-

تامین آب شهری: پمپهای طبقاتی عمودی با ایجاد فشار بالا (تا ۲۰۰ بار)، آب را در ساختمانهای مرتفع توزیع میکنند .

-

تصفیه آب: تامین فشار مورد نیاز برای سیستمهای اسمز معکوس (RO) در دستگاههای تصفیه آب صنعتی.

-

فاضلاب: پمپهای زباله (Slurry Pumps) با پروانه باز، قادر به انتقال سیالات حاوی ذرات جامد (گل، ماسه) هستند .

۳.۲. صنایع نفت، گاز و پتروشیمی

-

انتقال مواد شیمیایی: پمپهای مغناطیسی (بدون آببند مکانیکی) برای سیالات خورنده مانند اسیدها.

-

پالایشگاهها: پمپهای حلزونی چندمرحلهای با تحمل فشار بالا در خطوط لوله .

-

چاههای نفت: پمپهای شناور (ESP) برای استخراج از چاههای عمیق .

۳.۳. صنایع غذایی و دارویی

-

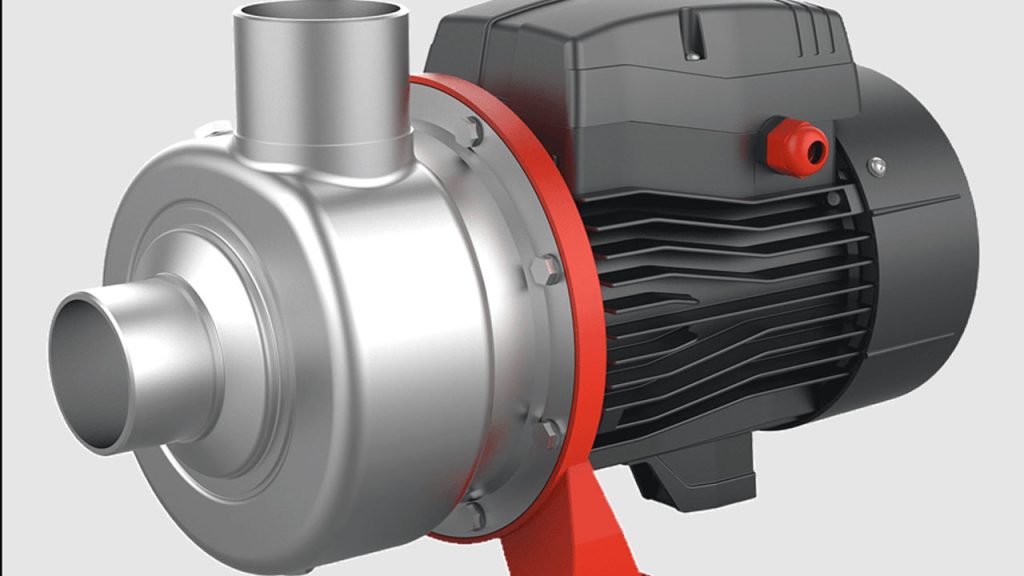

انتقال محصولات: پمپهای استنلس استیل (گرید 316L) برای مواد بهداشتی مانند شیر، داروها.

-

سیستمهای CIP: شستشوی خطوط تولید با سیالات دمابالا .

۳.۴. کشاورزی و آبیاری

-

آبیاری تحت فشار: پمپهای ۱۲V DC با قابلیت حمل برای باغها.

-

زهکشی: پمپهای خودمکش (Self-Priming) در زمینهای زراعی .

۳.۵. صنعت ساختمان و HVAC

-

سیستمهای گرمایش/سرمایش: پمپهای سیرکولاتور برای جابجایی آب در چیلرها و بویلرها.

-

افزایش فشار آب: در هتلها و مجتمعهای مسکونی .

۴. چالشهای عملیاتی و راهکارهای فنی

۴.۱. کاویتاسیون (حفرهزایی)

-

علت: افت فشار ورودی به زیر فشار بخار سیال، تشکیل حباب و ترکیدن آنها روی پروانه.

-

پیامد: کاهش ۳۰% راندمان، خوردگی پروانه .

-

راهکار:

-

افزایش NPSH (ارتفاع مکش مثبت) با کاهش طول لوله مکش.

-

استفاده از ایندیوسر (Inducer) برای بهبود جریان ورودی .

-

۴.۲. نابالانسی روتور

-

علل: خمش شفت، توزیع نامتقارن سیال، یا خطای مونتاژ.

-

پیامد: لرزش، سایش یاتاقانها و شکست مکانیکی .

-

راهکار: بالانس دینامیکی شفت و استفاده از کوپلینگهای انعطافپذیر.

۴.۳. محدودیتهای ذاتی

-

عدم توانایی پمپاژ سیالات با ویسکوزیته بالا (مانند روغنهای سنگین).

-

حساسیت به ذرات جامد در سیالات (بهجز پمپهای دوغاب) .

۵. نوآوریها و روندهای آینده

-

شبیهسازی CFD: بهینهسازی طراحی پروانه با تحلیل جریان دوفازی و کاهش کاویتاسیون .

-

پایش هوشمند: استفاده از سنسورهای ارتعاشی و طبقهبندی عیوب با SVM (دقت ۹۶.۶۷%) .

-

مواد پیشرفته: پوششهای نانویی ضدسایش برای پروانهها در پمپهای دوغاب .

-

بهینهسازی انرژی: کنترل دور متغیر (VFD) برای کاهش ۵۰% مصرف برق در سیستمهای پمپاژ .

کاربردهای پمپ سانتریفیوژ در صنایع مختلف

صنایع غذایی: انتقال محصولات لبنی مانند شیر و دوغ

صنایع شیمیایی: انتقال رنگهای رقیق، هیدروکربنهای سبک و مواد پتروشیمی

صنایع نفت و انرژی: پمپاژ نفت خام، دوغابها و مواد نفتی سبک

کشاورزی: استفاده به عنوان پمپ آب کشاورزی برای پمپاژ آب در چاههای عمیق و نیمهعمیق

تامین آب شهری: افزایش فشار آب خانگی

سیستمهای حرارتی و تهویه مطبوع: گردش آب گرم

صنایع داروسازی و آرایشی: انتقال مواد با ویسکوزیته پایین تا متوسط

تاسیسات مکانیکی: استفاده در سیستمهای اطفای حریق.

۶. نتیجهگیری

پمپهای سانتریفیوژ بهدلیل تطبیقپذیری بالا، هزینه نگهداری کم و قابلیت استفاده در سیالات متنوع، ستون فقرات صنایع مدرن هستند. با این حال، چالشهایی مانند کاویتاسیون و محدودیت در سیالات ویسکوز، نیازمند توسعه راهکارهای نوین است. آینده این صنعت با سه روند کلیدی شکل خواهد گرفت:

۱. هوشمندسازی: ادغام IIoT برای پایش وضعیت بلادرنگ.

۲. بهینهسازی انرژی: کاهش ۳۰% مصرف برق با موتورهای دورمتغیر.

۳. مواد نوین: افزایش عمر پروانهها در محیطهای خورنده .